Qingdao Yongte Plastic Machinery's Holzplastikbodenproduktionslinie hat den Testlauf erfolgreich abgeschlossen

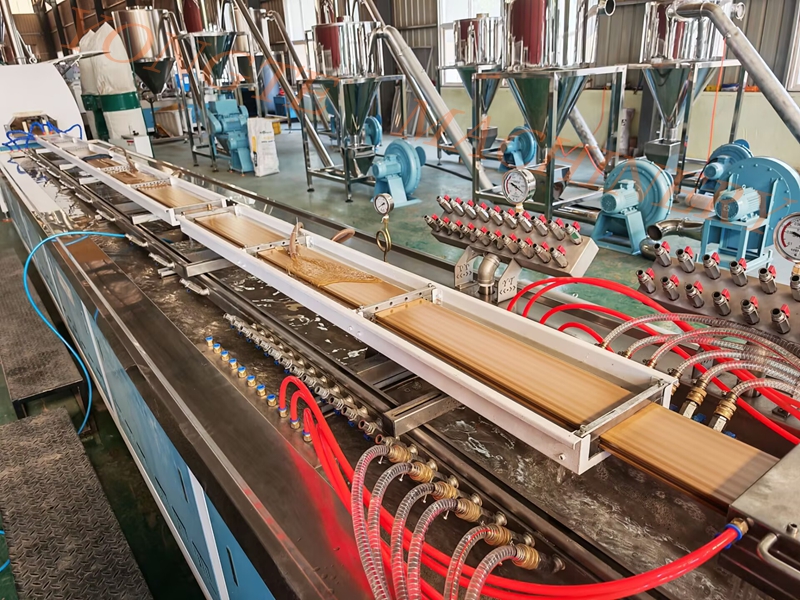

Qingdao Yongte -Plastikmaschinen haben kürzlich erfolgreich den Versuchslauf einer neuen Generation von Produktionslinien der Holzplastikboden abgeschlossen. Die diesmal erfolgreich getestete Produktionslinie für Holzplastikboden ist das Ergebnis von zwei Jahren Forschung und Entwicklung durch Yongte -Plastikmaschinen. Angesichts der Branchenschmerzpunkte wie ungleichmäßiger materieller Dispersion und schwerer Ausrüstungsverschleiß in der traditionellen Extrusion von Holzplastik wurde innovativ ein zweistufiges Co-Mixing-Extrusionssystem konstruiert. Das vordere Ende des Systems ist mit einem effizienten kontinuierlichen Innenmixer ausgestattet, mit dem Kunststoffpartikel und Holzfaser Rohstoffe vor Disperse vor Dispersabfällen vor Dispersen können, um eine Gleichmäßigkeit von 92% bei der anfänglichen Mischung von Materialien zu erreichen. Das hintere Ende der Parallel-Twin-Screw-Main-Main-Main-Maschine von φ75/156 verwendet ein 48: 1-Verhältnis-Verhältnisdesign, kombiniert mit einer modularen Bauscheibenstruktur, um eine tiefe Mischung von Materialien in der Schmelzstoffeinrichtungsstufe zu erreichen und schließlich eine dynamische Mischungsgleichmäßigkeit von ≥ 98%zu erreichen, weit über den Branchendurchschnitt überschritten. Das Schraubenfass nimmt fortschrittliche bimetallische Zentrifugalguss-Technologie an, und eine Wolfram-Carbid-Verschleißschicht wird auf der Legierungsstahlmatrix verstärkt. Die Oberflächenhärte erreicht HRC65-70. Laut dem Test einer Organisation von Drittanbietern ist der Verschleißfestigkeitskoeffizient dreimal höher als der von herkömmlichen nitrimierten Materialien. Die gestaltete Lebensdauer unter kontinuierlichen Betriebsbedingungen übersteigt 8.000 Stunden, was die Betriebs- und Wartungskosten der Geräte erheblich senkt.

Auf der Teststelle zeigte die Produktionslinie eine hervorragende Produktionsleistung. Die Stabilitätstestdaten für 72 aufeinanderfolgende Stunden zeigten, dass die Produktionslinie mit einer Geschwindigkeit von 1,8 m/min stabil laufen kann und das maximale Extrusionsvolumen 450 kg/h erreichen kann, wodurch die Herstellung von holzplastischen Fußboden in voller Größe mit einer Breite von 100-300 mm und einer Dicke von 5 bis 15 mm erreicht werden kann. Während des Produktionsprozesses sammelt und analysiert das intelligente Steuerungssystem 32 wichtige Parameter wie Temperatur, Druck und Drehmoment in Echtzeit und passt automatisch die Schraubgeschwindigkeit und Heizleistung durch den AI -Algorithmus ein, um die Stabilität des Produktionsprozesses zu gewährleisten. Nach dem maßgeblichen Test des Nationalen Baustoff -Testzentrums erreicht die statische Biegefestigkeit des fertigen Holzplastikbodens 48 MPa, der Elastizitätsmodul beträgt 4500 mPa, die Abnutzungswiderstandsrevolution überschreitet 10.000 Revolutionen und die wasserdichte Rate wird bei ≤ 0,3%gesteuert. Es ist dem GB/T 24508-2023 National Standard in 12 Kernindikatoren wie Wetterresistenz und Flammenhemmung überlegen.

Intelligenz und Grün sind zur Kernwettbewerbsfähigkeit dieser Produktionslinie geworden. Das integrierte PID -Temperaturkontrollmodul realisiert eine genaue Kontrolle des Lauftemperaturgradienten durch verteilte Sensoren mit einer Kontrollgenauigkeit von ± 1 ℃; Das Feedback-System mit geschlossenem Kreislauf, das aus der Online-Dicke und der Laserkalibrierungsvorrichtung besteht, kann den Dickenfehler der Platine innerhalb von ± 0,05 mm strikt steuern, um das hohe Vorbereitungsform des Produkts zu gewährleisten. Das System zur Entfernung des Unterdruckstaubs nimmt ein dreistufiges Filtrationsdesign an, kombiniert mit der Zyklontrennung und der Beutelstaubentfernungstechnologie, so dass die Staubkonzentration im Workshop stabil unter 5 mg/m³ liegt und die Anforderungen des industriellen sauberen Workshops des ISO 14644-1-Standards entspricht. Darüber hinaus weist die Ausrüstung eine starke Materialkompatibilität auf, unterstützt Mainstream-Kunststoff-Basismaterialien wie PE, PP und PVC, kann sich an 30% -60% der Addition von Holzfasern anpassen und mit landwirtschaftlicher Abfälle wie Bambusfaser- und Reisschalenpulver kompatibel ist und eine technische Lösung für Ressourcenrecycling bereitstellen.

Branchenexperten wiesen darauf hin, dass der erfolgreiche Versuch der Produktionslinie von weitreichender Bedeutung ist. Einerseits haben seine Präzisions-Extrusionskontrolle, die Materialkompatibilität und die Geheimdienste das internationale fortgeschrittene Niveau erreicht, was voraussichtlich das allgemeine technische Niveau der inländischen holzplastischen Gerätebranche fördern wird. Andererseits kann das Gerät im Vergleich zu herkömmlichen Holzproduktionslinien die Produktionseffizienz um mehr als 20% erhöhen und den Energieverbrauch um 15% verringern. Es wird erwartet, dass die Branche jedes Jahr mehr als 300.000 Tonnen Plastikabfallemissionen reduzieren kann. Mit der kontinuierlichen Ausweitung der Anwendung von holzplastischen Verbundwerkstoffen in architektonischen Dekorationen, Außenanlagen und anderen Bereichen wird diese Produktionslinie den Schritt der Branche in Richtung High-End- und Green-Richtungen beschleunigen und die Herstellung von Geräten zur Realisierung des Ziels "Dual Carbon" beisteuern.