Der Markt für hochwertige Holzplastikprofile erhitzt sich weiter, undYongte CoextrusionsproduktionslinienHelfen Unternehmen, Entwicklungsmöglichkeiten zu nutzen.

In den letzten Jahren, mit der wachsenden Einführung von grünen Gebäudekonzepten, ersetzen hochwertige holzplastische Profile mit ihren doppelten Vorteilen von Umweltfreundlichkeit und Haltbarkeit traditionelle Materialien in High-End-Anwendungen wie Villen, Hotels und malerischen Landschaften. Marktdaten zeigen, dass die Nachfrage nach diesem Produkt in den letzten drei Jahren durchschnittlich 18% pro Jahr gestiegen ist. Sie überwinden nicht nur die Probleme des traditionellen Holzes, anfällig für Feuchtigkeit, Verformung und Insektenbefall, sondern befassen sich auch mit der schlechten Textur und dem Wetterbeständigkeit gewöhnlicher Plastikprofile. Sie können auch den natürlichen Holzverbrauch um über 30%reduzieren, in hohem Maße mit dem Trend der Entwicklung von Grün und Kohlenstoff mit kohlenstoffreicher Weise ausgerichtet. Viele holzplastische Hersteller sind jedoch immer noch durch traditionelle Produktionslinien begrenzt, was es schwierig macht, in den High-End-Markt einzutreten. Profile, die durch herkömmliche Geräte erzeugt werden, sind nach 3-5 Jahren im Freien im Freien für High-End-Anwendungen für Alterung, Verblassen und Kratzen des Oberflächens anfällig. Die Verbesserung der Leistung von Rohstoffen erhöht die Kosten erheblich und schwächt die Wettbewerbsfähigkeit des Produktpreises. Dieser "Leistungskost" -Färbung ist zu einem wichtigen Hindernis für die Verstärkung der Industrie geworden.

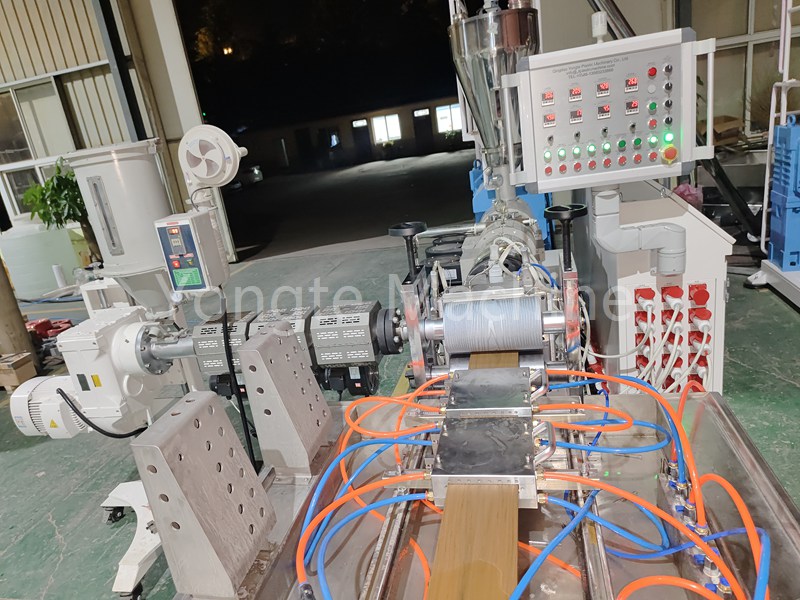

Die Yongte -Plastikmaschinerie in der Branchenschmerzpunkte hat aCoextrusionsliniespeziell für die Herstellung von hochwertigen Holzplastikprofilen entwickelt. Diese Linie verwendet mehrschichtige Verbundtechnologie, um ein Gleichgewicht zwischen Leistung und Kosten zu erreichen. Die Oberflächenschicht dieser Linie verwendet hochstabile Rohstoffe mit UV- und Wear-resistenten Zusatzstoffen, wodurch die Alterungsdauer des Profils auf über 15 Jahre verlängert und den Verschleißfestigkeit um 25%verbessert wird. Die Kernschicht umfasst 60% Holzmehl und 20% recyceltes Material, wodurch die Festigkeit gewährleistet ist und gleichzeitig die Rohstoffkosten um 12% -15% senkt und den Kostendruck effektiv lindert. Die Linienmerkmale zielten gezielte Optimierungen in wichtigen Prozessschritten: Das Extrusionssystem ist für die spezifischen Merkmale der Rohstoffe ausgelegt, wodurch eine Einheitlichkeit von 98%erreicht wird, wodurch Delaminierung und Risse verhindert werden. Das Temperaturkontrollsystem verfügt über eine Genauigkeit von ± 1 ° C, wodurch Schrott effektiv reduziert und eine konsistente Produktausbeute von über 95%aufrechterhalten wird. Die Form besteht aus stark abhängig resistenten Material und behält eine dimensionale Genauigkeit von ± 0,2 mm nach 10.000 Stunden kontinuierlichem Betrieb auf, wodurch die Ersatzfrequenz signifikant verringert und schnelle Anpassungen ermöglicht werden. Die Produktionswechsel und die Inbetriebnahme dauern nur 30 Minuten, was die Produktionseffizienz in mehreren Spezifikationen erheblich verbessert.

Auxiliary -Systeme sind auch für die Stabilität optimiert. Die Toleranz des Feeders -Verhältnisses liegt innerhalb von ± 0,5%und sorgt für die Produktkonsistenz. Die Vorbehandlung mit Holzpulver durch Trocknen und Screening steuert den Feuchtigkeitsgehalt auf weniger als 3%, wodurch eine Verunreinigungsrate von 99%erreicht wird, wodurch Luftblasen und Geräteschäden verhindert werden. Das Kühlsystem verwendet einen dreistufigen progressiven Kühlprozess, um eine Verformung und das Knacken der Profile zu verhindern, wodurch die dimensionale Stabilität und die Oberflächenqualität des fertigen Produkts gewährleistet werden. Die Produktionslinie verfügt außerdem über eine intuitive, benutzerfreundliche Benutzeroberfläche, die wichtige Parameter in Echtzeit anzeigt und Warnungen innerhalb von 10 Sekunden von Anomalien, empfohlene Lösungen und die Minimierung von Ausfallzeiten. Neue Betreiber können nach nur einer Woche Training unabhängig voneinander beginnen, was die Abhängigkeit von engagierten Technikern verringert.

In Bezug auf die Kapitalrendite hilft diese Produktionslinie Unternehmen, mit überschaubaren Investitionen in den High-End-Markt zu expandieren. Derzeit betragen die Gewinnmargen für Standard-Holzprodukte ca. 8%-10%, während High-End-Profile 20%-25%erreichen können. Unternehmen können diese Technologie nutzen, um High-End-Produkte wie Fußböden im Freien und dekorative Wandpaneele zu produzieren und einen Wettbewerbsvorteil in den Bauprojekten in der Villa und in landschaftlichen Gebieten zu erzielen. Praktische Anwendungen haben gezeigt, dass Kunden in der Regel innerhalb von 6 bis 8 Monaten nach der Inbetriebnahme eine Kapitalrendite erzielen, und einige Unternehmen haben bereits einen High-End-Produktumsatz von über 40%entschieden. Zusätzlich zur Ausrüstung bietet Yongte auch Unterstützung für den vollständigen Zyklus, einschließlich Anlagenplanung, Installationstraining, 24-Stunden-technische Reaktion und 48-stündige Wartung vor Ort, um eine reibungslose Produktion zu gewährleisten.Der hochwertige Holzprofilmarkt wächst noch. Die Coextrusion-Produktionslinie von Yongte konzentriert sich auf drei Kernbedürfnisse: stabile Produktion, Kostenkontrolle und großflächiges Angebot. Es hilft Unternehmen, technische Engpässe zu überwinden, Chancen auf dem Markt für grüne Baumaterialien zu nutzen und eine industrielle Verbesserung und die Wertverbesserung zu erreichen.