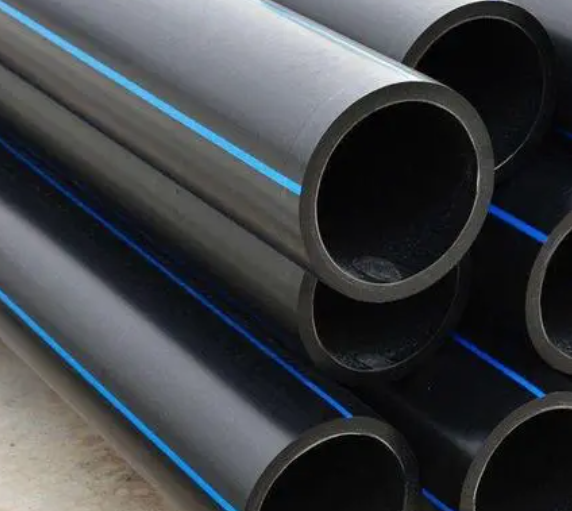

Die von Yongte 20-110 mm Hochgeschwindigkeits-PE-Rohrproduktionslinie hergestellten Produkte werden in den Wasserversorgungsleitungen der Stadtbewohner, Ackerlandbewässerungsrohre und anderen Feldern häufig eingesetzt. Die Produktionslinie nimmt fortschrittliche Forschungs- und Entwicklungstechnologie an, und die Hochgeschwindigkeits-Extrusion sorgt für eine effiziente Produktion. Die genaue Gestalts- und Vakuumgrößentechnologie gewährleisten die dimensionale Genauigkeit und Qualitätsstabilität des Rohrs und bieten qualitativ hochwertige PE-Rohrlösungen für verschiedene Branchen.

Yongte 20-110 mm Hochgeschwindigkeit PE-Rohrproduktionslinie im Werksbestand Hersteller niedrigPreis

Yonte 20-110 mm Hochgeschwindigkeits-PE-Rohrproduktionslinie ist eine professionelle Ausrüstung mit hervorragender Leistung. Die Produktionslinie ist speziell für die Herstellung von PE-Röhrchen mit Rohrgrößen von φ20-φ110 mm ausgelegt, wobei eine Vielzahl unterschiedlicher Größenanforderungen abdeckt und für verschiedene Arten von Projekten eine umfangreiche Wahl bietet.

Die Produkte werden in vielen wichtigen Bereichen häufig verwendet. In Bezug auf die Wasserversorgungsrohre der Stadtbewohner haben PE -Rohre die Vorteile von Korrosionsbeständigkeit, Verschleißfestigkeit und Skalierungswiderstand, die die Sicherheit und Stabilität des Wasserverbrauchs der Bewohner gewährleisten können. Unabhängig davon, ob Hochhäuser oder normale Häuser, können sie zuverlässig sauberes Wasser liefern. Auf dem Gebiet der Ackerlandbewässerungsrohre funktionieren auch PE -Rohre gut. Es kann sich an verschiedene Bodenumgebungen und Klimabedingungen, eine starke Anti-Aging-Leistung und eine lange Lebensdauer anpassen. Es kann Wasser effizient in alle Ecken des Ackerlandes transportieren, ausreichend Wasser für das Wachstum von Pflanzen liefern, der landwirtschaftlichen Ernte helfen und zum städtischen und ländlichen Bau und zur landwirtschaftlichen Entwicklung beitragen.

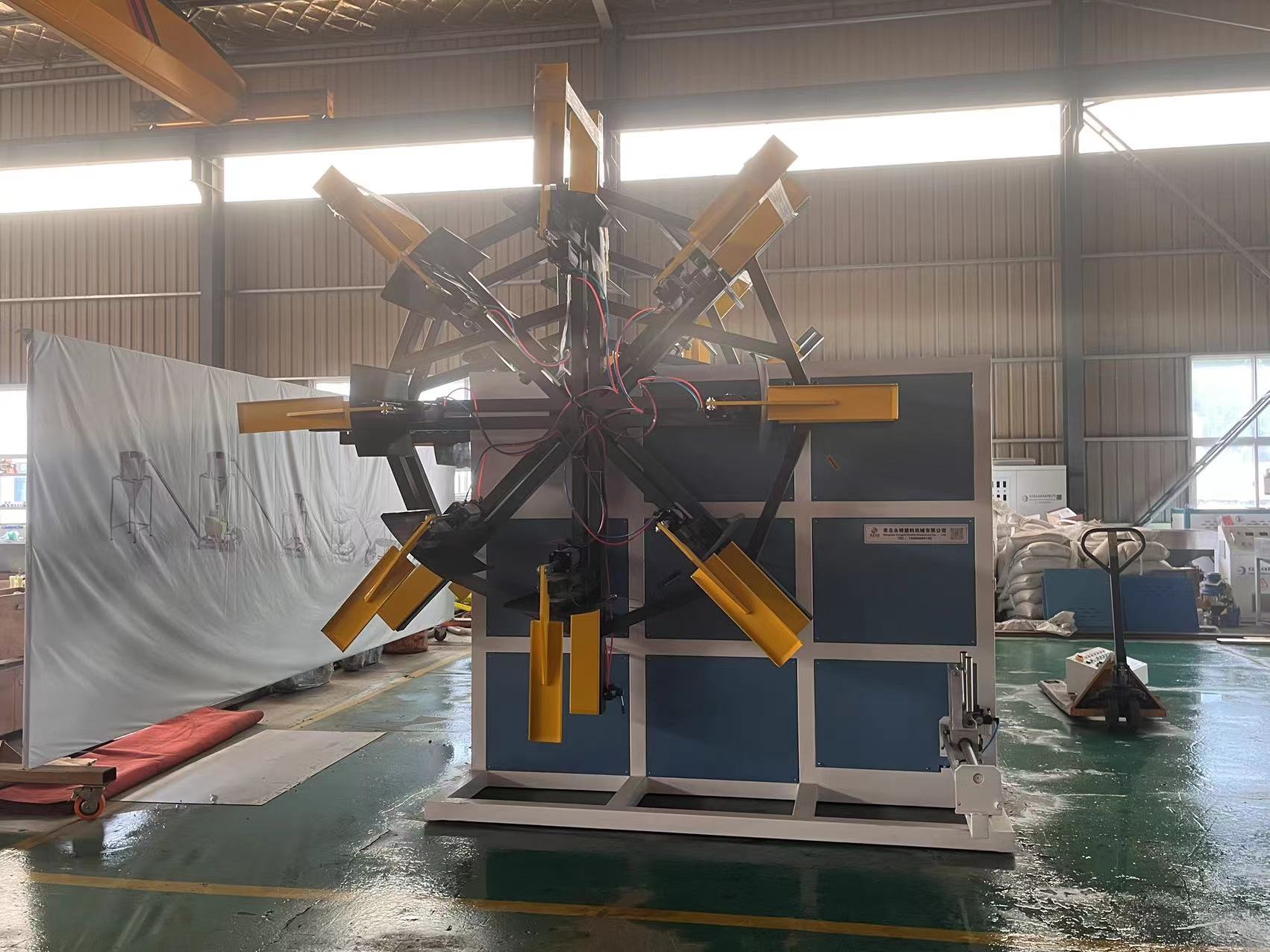

Die PE -Rohrproduktionslinie umfasst hauptsächlich Extruder, Extrusionsform, Vakuum -Einstellungsbox, Sprühkühlbox, Traktionschneidesystem und Stapler. Zunächst wird der PE -Rohstoff durch die Fütterungseinheit in die Heizeinheit transportiert und auf einen hohen Temperaturzustand erhitzt, um sie weich zu machen. Anschließend tritt das weiche PE -Material in das Formgerät ein, und nach der Pressaktion der Form wird eine spezifische Spezifikation des Rohrs gebildet. Nach der Bildung gelangt das Rohr in die Vakuumgrößenbox, und die Dichte und Qualitätsstabilität des Rohrs kann durch Kontrolle des Vakuumgrades in der Box effektiv verbessert werden. Als nächstes geht das Röhrchen in ein Kühlsystem, in dem es abgekühlt ist, um eine Verstimmung zu erzielen. Schließlich wird das Röhrchen durch ein Traktionschneidsystem auf die gewünschte Länge geschnitten. Einige Rohre werden auch von Rohrwicklern in Bündel gerollt, um eine einfache Lagerung und den Transport zu erhalten.

1. Effiziente Produktion:

Hochgeschwindigkeitsextrusion: Sie kann mehr Rohre pro Zeiteinheit extrudieren, die Produktionseffizienz verbessern und die große Marktnachfrage nach PE-Rohren decken.

Optimiertes Prozessdesign: Machen Sie den gesamten Produktionsprozess reibungsloser, verkürzen Sie die Pause und Wartezeit in der Produktion und verbessern Sie die Produktionsgeschwindigkeit weiter.

2. Hochwertiger Rohrausgang:

Genauige Größenkontrolle: Zum Beispiel durch fortschrittliches Schimmeldesign und genaue Extrusionsregelung, um sicherzustellen, dass der äußere Durchmesser und die Wandstärke des Rohrs hoch genau und die Größenabweichung gering ist, was für die Installation und den Anschluss des Rohrs förderlich ist und die Konstruktionsschwierigkeiten und die Kosten verringert.

Gute Leistungsstabilität: Das produzierte PE -Rohr verfügt über stabile physikalische Eigenschaften (wie Festigkeit, Zähigkeit usw.) und chemische Eigenschaften (wie Korrosionswiderstand usw.), um sicherzustellen, dass das Rohr in verschiedenen Umgebungen und Anwendungsszenarien zuverlässig verwendet werden kann.

3. Energieeinsparung:

Effizienter Extruder: Kann fortschrittliches Schraubendesign und energiesparende Motor usw. verwenden, um den Extrusionseffekt gleichzeitig zu gewährleisten, den Energieverbrauch zu senken, die Produktion und Betriebskosten zu senken.

Optimierte Heiz- und Kühlsysteme: Verwenden Sie den Energieverbrauch effizienter und vermeiden Sie unnötige Energieabfälle wie effiziente Heizelemente und intelligente Strategien zur Steuerung von Kühlung.

4. Anpassen an eine Vielzahl von Spezifikationen:

Es kann eine Vielzahl von PE-Rohren im Bereich von 20-110 mm erzeugen, was den Anforderungen verschiedener Kunden und Projekte für verschiedene Rohrdurchmesser erfüllen kann, wodurch die Flexibilität der Produktionslinie und die Anpassungsfähigkeit der Marktanpassung erhöht wird.

5. Qualität und Stabilität der Ausrüstung: Stabilität:

Hochwertige Teileauswahl: wie die Verwendung hochwertiger Stahl, elektrischen Komponenten usw., um die Haltbarkeit und Zuverlässigkeit der Geräte zu gewährleisten, die Anzahl der Geräteausfälle und -wartungen zu verringern, die Produktionsunterbrechung und den durch Geräteausfälle verursachten Verluste zu verringern.

Stabile Betriebsleistung: Im langfristigen kontinuierlichen Produktionsprozess kann es einen stabilen Betriebszustand beibehalten, um die Kontinuität der Produktion und die Stabilität der Produktqualität zu gewährleisten.

|

Modell |

16-30 mm | 20-110 mm | 75-250 mm | 110-350 mm | 315-650 mm |

|

Haupttruder |

SJ65/33 |

SJ75/33 |

SJ90/33 |

SJ90/33 |

SJ120/33 |

| Hauptmotor | 37 kW | 45 kW | 75 kW | 110 kW | 160 kW |

|

Extrusionskapazität |

120-150 kg/h | 160-180 kg/h | 250-300 kg/h | 300-350 kg/h | 160-180 kg/h |

Der PE -Rohr -Hochgeschwindigkeits -Extruder: Der PE -Rohstoff wird dem Trichter hinzugefügt, und das Rohstoff wird durch die Drehung der Schraube nach vorne transportiert. Beim Förderprozess wird der Rohstoff durch die Schraube komprimiert und erhitzt und wechselt nach und nach von einem Feststoffzustand in einen geschmolzenen Zustand. Das geschmolzene Material wird von einer Schraube in den Kopf und in die Form gedrückt, wobei eine bestimmte Form des Rohrs gebildet wird.

Vakuum -Einstellungsbox: Unter Verwendung des Prinzips der Vakuumadsorption wird das PE -Rohr in Hochtemperaturschmelzzustand aus dem Extruder an der Wand in der Vakuumgrößenhülle befestigt. Durch das Auftragen eines bestimmten Vakuumgrades auf die Außenseite der Größenhülle wird die Außenwand des Rohrs an der Innenwand der Größenhülle adsorbiert, um den äußeren Durchmesser des Rohrs zu bestimmen, und das Rohr wird abgekühlt und schnell geformt.

Sprühkühlbox: In der Kühlbox überträgt die Wasserpumpe das Kühlwasser durch die Wasserversorgungsleitung an den Sprühkopf, und der Sprühkopf spricht Wasser auf die Rohroberfläche, um das Rohr schnell abzukühlen. Bei Kontakt mit dem Rohr absorbiert das Kühlwasser die Rohrwärme, um die Abkühlung des Rohrs zu erreichen. Gleichzeitig sorgt das Führungsgerät für den reibungslosen Betrieb des Rohrs in der Kühlbox und vermeidet die Kollision oder Reibung zwischen dem Rohr und der Box.

Traktionsmaschine: Das Traktionrad der Traktionsmaschine dreht sich unter dem Antrieb des Motors und zieht das Rohr durch Reibung nach vorne. Die Verdichtungsvorrichtung verdichtet das Rohr am Traktionrad, um die Reibung zu erhöhen und den Traktionseffekt zu verbessern. Das Führungsgerät führt das Rohr glatt in und aus dem Traktor und stellt sicher, dass das Rohr während des Traktionsprozesses stabil bleibt. Entsprechend den Anforderungen des Produktionsprozesses steuert das Steuerungssystem die Betriebsgeschwindigkeit, die Traktionskraft und die Kompressionskraft des Traktors, um die Produktionsqualität und die Produktionseffizienz des Rohrs sicherzustellen.

Schneidemaschine: Wenn das PE -Rohr die vorgegebene Schneidlänge erreicht, sendet das Steuerungssystem ein Signal, um das Klemmgerät zu starten, um das Rohr zu reparieren. Anschließend treibt der Schneidantrieb das Schneidwerkzeug, um das Rohr zu drehen oder zu bewegen.

Der Produktstapler: Das PE -Rohr nach dem Schneiden wird durch das Fördergerät in die Stapelposition transportiert. Gemäß den Anweisungen des Steuerungssystems wird der Stapelmechanismus das Rohr in die angegebene Stapelposition erfassen und nach bestimmten Regeln stapeln.

Wickler: Der Wickler Drive fährt die Wicklerrolle, um das Rohr auf der Wicklerrolle zu drehen und zu wickeln. Im Wickelprozess überwacht das Spannungssteuerungssystem die Spannung des Rohrs in Echtzeit und passt die Bremskraft der Bremse entsprechend dem festgelegten Spannungswert ein, um die Spannung des Rohrs stabil zu halten. Wenn das Rohr auf der Wickelrolle eine bestimmte Länge oder ein bestimmtes Gewicht erreicht, hört die Wickelmaschine ab und das Wicklungsrohr wird manuell oder automatisch entfernt, und dann wird die nächste Wickelrunde durchgeführt.

PE -Rohr wird weit verbreitet. Im Bereich der Wasserversorgung wird es für die städtische Wasserversorgung und ländliche Trinkwasserprojekte verwendet, um Trinkwasser sicher zu transportieren. In Bezug auf die Entwässerung dient es dem kommunalen Entwässerungsnetz und der industriellen Abwasserentladung, wodurch Leckage und Verschmutzung verhindert werden. Bei der Gasübertragung ist es die erste Wahl für städtische Gaspipelines und Füllstationen, um die Sicherheit zu gewährleisten. Landwirtschaftliche Bewässerung, um den Bedürfnissen von Ackerland und Obstgarten zu erfüllen. Darüber hinaus kann es auch zur Vermittlung von Materialien in Minen und als Kommunikationskabelschutzhülle verwendet werden, die eine wichtige Rolle in verschiedenen Bereichen mit ausgezeichneter Leistung spielen.