Wie man das Verformungsproblem von Holzplastik lösenWPCWandtafel im Produktionsprozess?

Die Verformungsprobleme in der Wandplattenproduktion von Holzplastik (WPC) stammen typischerweise aus mehreren Faktoren, einschließlich Materialverhältnissen, Herstellungsprozessen, Ausrüstungsparametern, Kühl- und Formstufen sowie Nachbearbeitung. Gemeinsame Verformungsmanifestationen umfassen Verzerrungen, Verzerrungen, ungleichmäßige Schrumpfen und Oberflächenunregelmäßigkeiten, die eine umfassende Optimierung über den gesamten Produktionsprozess erfordern.

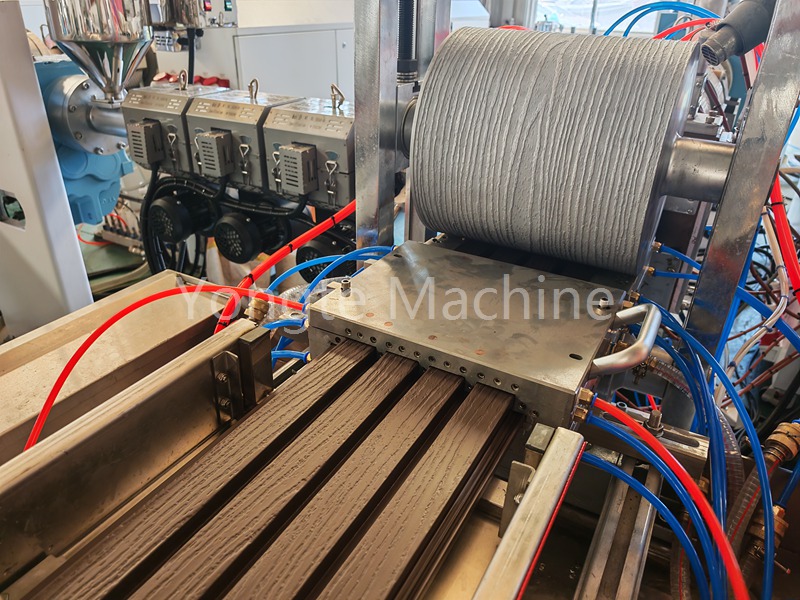

Im Folgenden finden Sie spezifische Ursache Analysen und systematische Lösungen, die vom Team von Yongte durch jahrelange praktische Erfahrung entwickelt wurden:

Kerngründe: Schlüsselfaktoren von "Rohstoff" bis "ferses Produkt"

Holzplastische Verbundwandpaneele bestehen hauptsächlich aus Holzfasern (wie Holzmehl und Bambuspulver) und thermoplastischen Polymeren (einschließlich PVC, PE und PP). Diese beiden Komponenten weisen unterschiedliche Eigenschaften auf: Holzfasern zeigen starke Feuchtigkeitsabsorptionseigenschaften, während Kunststoffe eine signifikante thermische Expansion und Kontraktion aufweisen. Wenn Produktionsprozesse ihre Leistungseigenschaften nicht in Einklang bringen, kann interne Stressakkumulation auftreten, was letztendlich zu struktureller Verformungen führt. Die spezifischen Ursachen können wie folgt abgebaut werden:

l Rohstoffverbindung: hoher Feuchtigkeitsgehalt an Holzpulver, schlechte Kompatibilität zwischen Kunststoff und Holzpulver, unangemessenem Anteil an Additiven;

l Extrusionsprozess plastizisieren: ungleichmäßiges Plastizisieren von Material, unsachgemäße Schraubenrotationsgeschwindigkeit/Temperaturregelung, Schimmelpilzdefekte;

l Kühl- und Einstellungsvorgang: Die Kühlgeschwindigkeit ist zu schnell/ungleichmäßig, unzureichend mit dem Einstellungsform.

l Traktionschneidelink: Traktionsgeschwindigkeit und Extrusionsgeschwindigkeit stimmen nicht überein, Stress wird beim Schneiden nicht freigesetzt.

l Beendigung des Behandlungsprozesses: Unsachgemäßes Stapeln von fertigen Produkten, mangelnde Zeitlimitbehandlung, Temperaturverlust und Feuchtigkeitskontrolle in der Lagerumgebung.

Lösung: Präzisionsoptimierung jeder Verbindung

1 , Rohmaterial Vorbehandlung: Verringerung des Verformungsrisikos aus der Quelle

Rohmaterial ist die Basis, und zwei Kernprobleme der "Holzpulverfeuchtigkeitsabsorption" und "ungleichmäßiger Plastizisierung" müssen gelöst werden.

1.1 strenge Kontrolle über Holzmehl -Feuchtigkeitsgehalt

Der hohe Feuchtigkeitsgehalt an Holzpulver (normalerweise weniger als 3%) wird aufgrund der Wasserverdunstung im Extrusionsprozess Blasen produzieren, und das fertige Produkt ist leicht zu absorbieren und in der späteren Stufe auszudehnen, was zu einer lokalen Deformation führt.

Lösung: Das Holzpulver wird mit heißem Lufttrockner vorbehandelt (Temperatur 80-120℃, Zeit 2-4 Stunden) oder Vakuumtrockner und unmittelbar nach dem Trocknen versiegelt, um eine sekundäre Feuchtigkeitsabsorption zu vermeiden; Der Feuchtigkeitsgehalt des Rohstoffs wird vor dem Mischen abgetastet und getestet, und der Rohstoff, der die Anforderungen nicht erfüllt, ist von der Verwendung verboten.

1.2 Das Verhältnis von Rohstoffen optimieren und die Kompatibilität verbessern

Holzfaser und Kunststoff sind in der Natur nicht kompatibel. Wenn kein Kompatibilisator hinzugefügt wird, kann es leicht zu einer schlechten Grenzflächenbindung zwischen den beiden und zu einem großen Unterschied in der Schrumpfungsrate während des Abkühlens führen, was zu Verzerrungen führt.

Rx:

Additive: PVC-basierte holzplastische addieren chlorierte Polyethylen (CPE) und Acrylester; PE/PP-basierte holzplastische addieranhydrid-gepfropfte Polyethylen (PE-G-MAH), normalerweise 2% -5% des gesamten Rohstoffs, um die Bindungskraft zwischen Holzpulver und Kunststoff zu verbessern.

Kontrollieren Sie den Anteil des Holzpulvers: Zu hoher Anteil an Holzpulver (normalerweise von weniger als 60%empfohlen) verringert die Materialdickheit und das Riss und Verformen. Es wird empfohlen, sich entsprechend der Verwendung anzupassen, 40% -50% des Holzpulververhältnisses sind für die Wandleitungen für die Dekoration zu Hause geeignet und 55% können für die industrielle Installation angemessen erhöht werden.

Fügen Sie Anti-Deformations-Additive hinzu: Fügen Sie 1% -3% anorganische Füllstoffe wie Talkpulver und Calciumcarbonat hinzu (die durch Kopplungsmittel aktiviert werden müssen), um die Gesamtschrumpfung des Materials zu verringern. Fügen Sie 0,5% -1% Antioxidans (z. B. 1010) und UV-Absorber hinzu, um die Verformung im späteren Altern zu verringern.

1.3 Kontrolle der Mischungs Gleichmäßigkeit des Rohstoffs

Das Mischen von Unebenheit führt zum Ungleichgewicht des lokalen Holzmehl/Plastikverhältnisses, und die Kontraktion jedes Teils nach der Extrusion ist nicht konsistent.

Lösung: Verwenden Sie einen Hochgeschwindigkeitsmixer (Drehgeschwindigkeit 800-1200R/min), fügen Sie zuerst Kunststoffpartikel, einen Kompatibilisator und Additive hinzu, Wärme bis hin zu Kunststoffweichungen (PVC etwa 100-120℃, PE gegen 120-140℃), dann getrocknetes Holzpulver hinzufügen, 5-8 Minuten mischen, sicherstellen, dass das Material gleichmäßig und locker ist, kein Klumpen.

2 , Extrusionsformprozess: Gleichgewicht von Plastizisierung und Spannung

Extrusion ist der Kernprozess der Holzformation mit Holzplastik, und eine unebene Plastikisation und Temperatur-/Drehgeschwindigkeitskontrolle sind die Hauptursachen für die Verformung.

2.1 Optimierung der Schraubenkombination und Geschwindigkeit

Schraube ist der Schlüssel zur materiellen Plastizisierung. Wenn die Scherkraft nicht ausreicht, können Holzpulver und Kunststoff nicht vollständig integriert werden. Wenn die Scherkraft zu groß ist, ist es leicht, lokale Überhitzung und Verschlechterung zu verursachen, was zu internem Stress führt.

Rx:

Schraubenauswahl: Die Schraube vom Typ Barrierentyp oder Trennungstyp wird verwendet, um die Scher- und Mischkapazität von Materialien zu verbessern, insbesondere für Formulierungen mit hohem Holzpulvergehalt, das Verhältnis von Schraubenlänge zu Durchmesser erhöht werden (l/d = 28-32: 1 wird empfohlen).

Rotationsgeschwindigkeitsregelung: Eingestellt nach Rohstoffformulierung, typischerweise zwischen 30 und 60 U / min. Übermäßige Rotationsgeschwindigkeit (>60 U / min) können zu unzureichenden Plastizisierung und verbleibenden, nicht materiellen Partikeln im Material führen. Umgekehrt übermäßig niedrige Drehzahl (<30 U / min) führt zu einer geringen Produktionseffizienz und einer längeren Verweilzeit von Materialien im Fass, was zu Alterung und Verschlechterung führen kann.

2.2 Genauigkeit der Temperatur des Laufs und der Düse

Übermäßige Temperaturen können zu einem plastischen Abbau und der Karbonisierung von Holzmehl führen und die Materialstärke verringern. Umgekehrt führen unzureichende Temperaturen zu einer unzureichenden Plastizisierung und einem schlechten Materialfluss, was zu einer ungleichmäßigen Schrumpfung der Verformung nach Extrusion führt. Ein segmentiertes Temperaturkontrollsystem sollte implementiert werden, wobei die Temperatur der Stanztate geringfügig höher ist als die Homogenisierungszone, um eine vorzeitige Abkühlung am Stempelstor zu verhindern, was zu Problemen mit Materialentladung oder Oberflächenrauheit führen kann (zunehmende Verformungsrisiken in späteren Stadien). Temperaturprofile sollten nach dem Kunststoffsubstrat eingestellt werden:

|

Zylinderabschnitt |

Temperaturbereich(℃) |

handeln |

|

Futterabschnitt |

140-160 |

Das Material vorheizen, um Überbrückung zu vermeiden |

|

Druckabschnitt |

160-175 |

Allmählich plastizisieren, Luft ausfindeln |

|

Harmonisierungssegment |

175-185 |

Gründlich mischen, um eine gleichmäßige Plastizisierung zu gewährleisten |

|

Kopf/Mund |

180-190 |

Stabile Entladung, um eine schnelle Kühlung von Materialien zu vermeiden |

2.3 Das Design und Präzision optimieren

Die Form ist die direkte Determinante der Form der Wandplatte. Der ungleichmäßige Flusskanal der Formöffnung und eine schlechte Haftung des Formteils führt zu einer ungleichmäßigen Kraft während der Extrusion von Materialien und der Verformung nach dem Abkühlen.

Rx:

Mundströmungskanal für Schimmelpilze: Das allmähliche Strömungskanal -Design wird angewendet, um eine gleichmäßige Materialdurchflussrate im Mund zu gewährleisten (die schnelle Durchflussrate am Rand und die langsame Durchflussrate in der Mitte vermeiden), und die Oberfläche des Durchflusskanals sollte poliert werden (Rauheit RA RA RA≤ 0.8μm) Um den Strömungswiderstand von Material zu verringern.

Formenform: Entwerfen Sie die Vakuumadsorptionsformform nach der Dicke der Wandplatte (die Dicke der Wandplatte beträgt 5-10 mm und der Vakuumgrad wird bei 0,04-0,06 mPa gesteuert). Stellen Sie sicher, dass die Wandplatte eng an den Formen angewendet wird, und die gleichmäßigen Kühlwasserkanäle in der Form, die lokal kühlende Ecken sind.

2.4 Kühlung und Einstellung: Der Schlüssel zur Beseitigung der internen Spannung

Das Abkühlen und eine unsachgemäße Einstellung sind die direkteste Ursache für das Biegen und Verziehen von Wandplatten. Der Kern ist "einheitliche Kühlung, langsame Freisetzung von Spannung".

2.4.1 Verwendung der "allmählichen Kühlung" anstelle von "plötzlicher Kühlung"

Die Temperatur der frisch extrudierten Wandplatte ist hoch (ca. 160-180℃). Wenn es direkt in den Low-Temperatur-Kühltank eingebracht wird (<20℃), die Oberfläche schrumpft schnell und härtet schnell, während sich das Innenraum noch in einem Hochtemperaturweichungszustand befindet. In der späteren Phase zieht die innere Kontraktion die Oberfläche und führt zu Verzerrungen (normalerweise "konkav in der Mitte und auf beiden Seiten").

Lösung: Richten Sie ein dreistufiges Kühlsystem ein:

Kühlung der ersten Stufe (Stabilisierung der Schimmelkühlung): Die Wandtemperatur wird von 180 reduziert℃ bis 80-100℃ durch den Wasserkanal in der stabilisierenden Form (die Wassertemperatur wird bei 50-60 gesteuert℃), und die Form ist vorläufig festgelegt;

Sekundärkühlung (Sprühkühlung): Verwenden Sie atomisierende Sprühgeräte, um 40-50 gleichmäßig zu sprühen℃ Warmes Wasser und reduzieren die Temperatur auf 40-50℃;

Stufe 3 Kühlung (kaltes Wasserkühlung): Betreten Sie den kalten Wassertank bei 20-30℃ und komplett auf Raumtemperatur abkühlen (bleiben Sie 5-8 Minuten Zeit).

Schlüssel: Das Kühlwasser sollte beide Seiten der Wandplatte gleichmäßig abdecken, um eine übermäßige Kühlung auf einer Seite zu vermeiden (Führungsplatten können im Wassertank eingestellt werden, um einen glatten Fluss zu gewährleisten).

2.4.2 Kühlgeschwindigkeit und -zeit steuern

Kühlgeschwindigkeit sollte mit der Wandstärke übereinstimmen: Dünne Wandstärke <5 mm, die Gesamtkühlzeit kann in 8-10 Minuten gesteuert werden. Dicke Wanddicke> 8 mm, sie muss auf 12-15 Minuten verlängert werden, um eine vollständige interne Kühlung zu gewährleisten und in der späteren Phase "sekundäre Schrumpfung" zu vermeiden.

(4) Traktion und Schnitt: Vermeiden Sie Verformungen durch externe Kräfte

Das Ungleichgewicht der Traktionsgeschwindigkeit und der unsachgemäßen Schnittzeit erhöht künstlich den inneren Stress von Wandpaneelen, was zu einer Verformung führt.

2,5 Anpassung der Traktionsgeschwindigkeit und Extrusionsgeschwindigkeit

Zu schnelle Traktionsgeschwindigkeit: Streckt die Wandplatte aus, was zu einer Erhöhung der Längsschrumpfungsrate führt, die später leicht zu "schrumpfen" wird.

Zu langsame Traktionsgeschwindigkeit: Die Wandplatte bleibt zu lange im Formteil, was aufgrund ihres eigenen Gewichts leicht zu säumen und sich zu biegen kann.

Lösung: Verwenden Sie variable frequenzgeschwindigkeitsregulierte Traktionsmaschinen. Behalten Sie durch Überwachung der Extrusionsausgabe in Echtzeit das Verhältnis von Traktion zu Extrusion zwischen 1,05-1.1: 1 bei (so sorgen Sie, dass die Traktionsgeschwindigkeit die Extrusionsgeschwindigkeit leicht überschreitet, um flache Wandplatten ohne Falten zu garantieren). Halten Sie gleichzeitig einen gleichmäßigen Druck sowohl über die oberen als auch die unteren Walzen (Druck 0,2-0,3 mPa) bei, um eine ungleiche Belastung auf jeder Seite zu verhindern.

2.5 Schneidzeit und Ausrüstung Präzision

Wenn die Wandplatte nicht vollständig abgekühlt ist (Temperatur> 30℃) Während des Schneidens oder der Schneidsägenschaufel ist nicht scharf und die Drehzahl zu niedrig, die unausgeglichene Kraft an der Schneide führt zu einer lokalen Verformung.

Rx:

Schnittzeit: Stellen Sie nach der dritten Kühlstufe sicher, dass die Wandtemperatur auf Raumtemperatur reduziert wird (<25℃) vor dem Schneiden;

Schneidausrüstung: Es wird verwendet, kreisförmige Kreissäge (Revolutionen 3000-4000R/min). Die Sägeklinge muss regelmäßig poliert werden. Während des Schneidens wird die Wandplatte durch das Führungsgerät fixiert, um beim Schneiden zu schütteln.

2.6 Nachbehandlung und Lagerung: Konsolidieren Sie den Formeffekt

Selbst wenn der Produktionsprozess gut kontrolliert ist, kann eine unsachgemäße Nachbearbeitung zu einer Verformung führen, und es sollten sich auf die "Stressfreisetzung" und "Umweltkontrolle" konzentrieren.

2.6.1 Fertigproduktzeitbehandlung (Stressfreisetzung)

Die neu produzierten Wandpaneele haben immer noch unvollständige innere Spannung, die bei direktem gestapelten allmählich leicht zu verformen ist.

Lösung: Die Schnittwandplatten sind ordentlich auf einer flachen Palette gestapelt, und die Höhe jedes Pfahls beträgt nicht mehr als 1,2 Meter (um eine Verformung des durch starke Drucks verursachten Bodens zu vermeiden). Die Wandpaneele werden in normaler Temperatur (20-25) platziert℃) und belüftete Umgebung für 7-10 Tage, um den inneren Stress auf natürliche Weise freizusetzen. Dieser Prozess wird als "Zeiteffektbehandlung" bezeichnet.

2.6.2 standardisierter Lagerung und Transport

Die Speicherumgebung ist feucht: Holzpulver absorbiert Feuchtigkeit und erweitert sich, was zu einer Biegung von Wandplatten führt.

Eine enorme Änderung der Umgebungstemperatur: Die plastische thermische Expansion und die kalte Kontraktion intensiviert und verursachen das Verziehen.

Rx:

Lagerlager: trocken bleiben (relative Luftfeuchtigkeit≤60%), belüftet, vermeiden Sie direktes Sonnenlicht und nahezu Wärmequelle (z. B. Heizung, Kessel);

Stapelmethode: Die Wandverkleidungen sollten in der Mitte "von Angesicht zu Angesicht, Rücken zu Rücken" gestapelt werden, die durch Holzstreifen (50-100 mm) getrennt sind, um die Luftzirkulation zu gewährleisten. Der Boden sollte mit Kissenholz (mindestens 10 cm über dem Boden) angehoben werden, um zu verhindern, dass Feuchtigkeit in den Boden eindringt.

Transportprozess: Abdecken mit regensicherem Tuch, um Regen zu vermeiden. Gehen Sie beim Laden und Entladen sorgfältig um, um Komprimierung und Kollision zu vermeiden.

zusammenfassen

Die Deformationsherausforderung von WPC-Wandpaneele des Holzplastikverbundstoffs stellt einen "systemischen Prozess" dar, der eingehalten wird, um einen umfassenden Workflow zu halten: Feuchtigkeitskontrolle in Rohstoffen→ einheitliche Plastizisierung→ allmähliche Kühlung→ Stressfreisetzung→ standardisierter Speicher. Der Schlüssel liegt darin, die unterschiedlichen Eigenschaften von Holzfasern und Kunststoffen auszugleichen, um die Ansammlung der inneren Stress zu minimieren. Durch die präzise Regulierung kritischer Parameter (insbesondere Feuchtigkeitsgehalt, Temperatur und Kühlraten) sowie optimierte Geräte- und Qualitätsüberwachung kann die Verformung innerhalb von 1%kontrolliert werden, wodurch sowohl die Produktionsanforderungen als auch die Anwendungsanforderungen erfüllt werden.