Yong TE PP Plastic Hohlplatten -Extrusionsausrüstung ist die Schlüsselausrüstung für die Herstellung von PP Plastic Hohlplatte. Es erhitzt PP -Kunststoffpartikel zum Schmelzen durch den kooperativen Betrieb von Extrudern, Formen, Formungsgeräten usw., so dass die Kunststoff eine Platte mit einer hohlen Struktur bildet. Die Ausrüstung hat ein hohes Maß an Automatisierung, eine hervorragende Produktionseffizienz und eine präzise Kontrolle der Produktqualität und -größe. In Verpackung, Logistik und anderen Feldern häufig verwendet, um qualitativ hochwertige Hohlplattenmaterialien für verschiedene Branchen bereitzustellen.

Als spezielle Geräte für die Herstellung von PP -Plastikplatten -Platten spielt Yongte PP Plastic Hohlplattenextrusionsausrüstung eine wichtige Rolle. Das Arbeitsprinzip besteht darin, PP -Kunststoffpartikel in die Geräte und dann durch eine Reihe komplexer und feiner Prozesse zu stecken, einschließlich Heizung, Plastizisierung und Extrusionsverbindungen sowie mit Hilfe spezifischer Formen und fortschrittlicher Prozesstechnologie, die schließlich erfolgreich mit einer einzigartigen hohlen Struktur der Platte geformt sind.

Diese Ausrüstung zeigt ein hohes Maß an Professionalität und Präzision auf dem Gebiet der Plastikfolienproduktion. Mit seinem einzigartigen Design und seiner hervorragenden Leistung kann es Rohstoffe effizient in hochwertige PP-Plastikplatten umwandeln und die Bedürfnisse vieler Branchen für diese spezielle Platte erfüllen.

Zunächst werden PP -Kunststoffpartikel in den Trichter gestellt. Der Extruder -Futteranschluss ist mit dem Boden des Trichters verbunden, und die Kunststoffpartikel gelangen unter der Schwerkraft in den Extruderzylinder.

Der Fass des Extruders ist mit einer Heizvorrichtung ausgestattet, normalerweise durch Widerstandserwärmung oder elektromagnetische Erwärmung, so dass die Temperatur im Lauf über dem Schmelzpunkt von PP -Kunststoff steigt, so dass die Kunststoffpartikel allmählich in einen geschmolzenen Zustand schmelzen.

Im Lauf dreht sich die Schraube kontinuierlich. Die Schraube ist in den Förderabschnitt, den Kompressionsabschnitt und den Messabschnitt unterteilt. Der Förderabschnitt ist hauptsächlich dafür verantwortlich, die plastischen Partikel nach vorne zu drücken. Der Kompressionsabschnitt komprimiert und plastizisiert den Kunststoff und verbessert die Gleichmäßigkeit und Fließfähigkeit des Kunststoffs weiter. Der Messenteil steuert genau die Extrusionsmenge, um die stabile und gleichmäßige Menge an geschmolzenem Kunststoff extrudiert zu gewährleisten.

Das plastarisierte und gleichmäßig gemischte geschmolzene Kunststoff wird durch eine Schraube in die Form gedrückt. Die Form und Struktur der Form bestimmen die Form, Größe und Layout der Hohlplatte.

Der aus der Form extrudierte Kunststoffembryo -Embryo tritt in das Einstellgerät ein. Stylinggeräte sind normalerweise wassergekühlt oder luftgekühlt, um die Temperatur des Kunststoffs schnell zu reduzieren, sodass es die gewünschte Form und Größe heilen und aufrechterhalten kann.

Dann wird die geformte Hohlplatte mit konstanter Geschwindigkeit von der Traktionsvorrichtung herausgezogen. Die Geschwindigkeit des Traktionsgeräts muss mit der Extrusionsgeschwindigkeit übereinstimmen, um eine gleichmäßige Plattendicke und eine glatte Oberfläche zu gewährleisten.

Nach der festgelegten Länge wird die kontinuierlich extrudierte Hohlplatte schließlich von der Schneidvorrichtung in eine bestimmte Spezifikationsplatte geschnitten, um den gesamten Produktionsprozess abzuschließen.

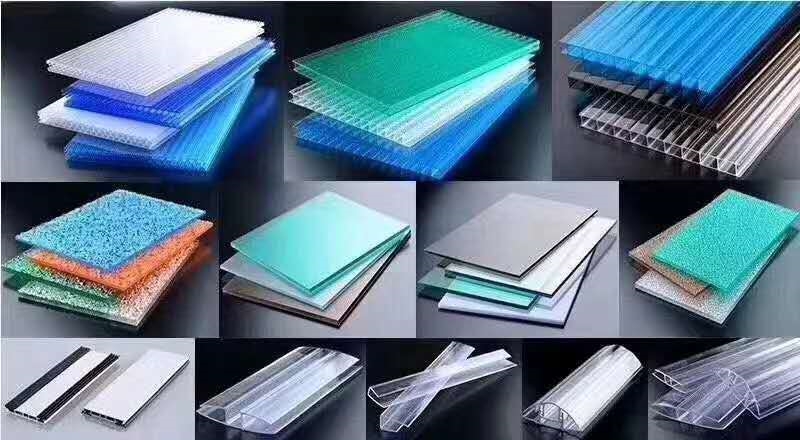

Die Breite des von Yongte PP Plastic Hohlbleche Extrusionsausrüstung hergestellten Produkts ist in 1400 mm, 1800 mm, 2300 mm, 2400 mm, 2600 mm, 2800 mm, 3000 mm, 3200 mm Einheiten unterteilt. Die Produktdicke kann in 2-6 mm, 6-12 mm, 12-18 mm und andere Einheiten unterteilt werden. Die Produktstruktur kann in zwei Paneele, drei Panels, vier Panels unterteilt werden. Die im Produkt verwendeten plastischen Rohstoffe sind im Allgemeinen PP, PE, PC.

Kurz gesagt, PP -Extrusionsgeräte für die Hohlplatten -Extrusion von PP umwandeln Plastikpartikel mit spezifischen Formen und Eigenschaften durch die kollaborative Arbeit verschiedener Komponenten in Hohlplatten.

1. Effiziente Produktion

Es kann den kontinuierlichen Betrieb realisieren, die Produktionseffizienz erheblich verbessern und die große Marktnachfrage nach Hohlplatten befriedigen.

Im Vergleich zu herkömmlichen Produktionsmethoden spart es viel Zeit und Arbeitskosten.

2. stabile Produktqualität

Präzise Temperatur, Druck und Geschwindigkeitskontrolle gewährleisten die Konsistenz der dimensionalen Genauigkeit, der physikalischen Eigenschaften und der Erscheinungsqualität jeder Produktstapel.

Reduzieren Sie effektiv die Rate der defekten Produkte und verbessern Sie die qualifizierte Produktrate.

3.. Hohe Materialnutzungsrate

Die volle Verwendung von PP -Kunststoffpartikeln verringert die Erzeugung von Abfällen.

Das Extrusionsvolumen kann entsprechend dem Produktbedarf flexibel eingestellt werden, wodurch die Rohstoffverschwendung verringert werden kann.

4. Flexibilität

Durch Ändern der Form und Anpassung der Prozessparameter kann die Hohlplatte mit unterschiedlichen Spezifikationen, Dicke, Farbe und Struktur erzeugt werden, um die diversifizierte Marktnachfrage zu decken.

5. Energieeinsparung und Umweltschutz

Fortgeschrittene Heiz- und Antriebssysteme reduzieren den Energieverbrauch effektiv.

Einige der Geräte sind auch mit Abfallgasbehandlungs- und Recyclinggeräten ausgestattet, wodurch die Umweltverschmutzung verringert wird.

6. hoher Automatisierungsgrad

Ausgestattet mit intelligentem Steuerungssystem, realisiert es die automatische Überwachung und den Betrieb des Produktionsprozesses, reduziert die manuelle Intervention und verringert das Risiko von Betriebsfehlern.

7. kostengünstig

Obwohl die anfängliche Investition der Geräte langfristig groß ist, können die effiziente Produktionskapazität und die stabile Produktqualität erhebliche wirtschaftliche Vorteile bringen.

8. Verbesserung der Produktleistung

Die produzierte hohle Platte hat eine gute Druck- und Biegefestigkeit sowie wasserdichte, feuchtigkeitsdichte und Korrosionsbeständigkeit.

1. Verpackungsfeld

Verpackung elektronischer Produkte: Computerhosts, Monitore, Mobiltelefone und andere Verpackungskästen können die Vibrationen effektiv pufferen und Produkte schützen.

Lebensmittelverpackung: Wird für Paletten und Verpackungskästen mit Obst, Gemüse, Fleisch usw. mit feuchtigkeitssicheren und frischempfindlichen Funktionen verwendet.

Pharmaverpackung: Kann aus Pharmapackungskästen und Partitionen bestehen, um die Gesundheitsstandards zu erfüllen.

2. Logistikfeld

Fluktuationsbox: Wird für die Lagerung und den Transport von Waren mit leichten und langlebigen Eigenschaften verwendet.

Palette: Tragen von Waren, bequeme Gabelstaplerhandhabung, Verbesserung der Logistikeffizienz.

3. Werbung

Displayständer: Machen Sie eine Vielzahl von Produkt -Displayständer, schön und leicht zu montieren.

Billboard: Billboard kann in verschiedenen Formen und Größen angepasst werden.

4. Bau

Partitionsbrett: Wird für die Innenräume, Schalldämmung, Wärmeisolierungseffekt verwendet.

Temporäre Baumaterialien: wie Wandpaneele und Dachplatten von beweglichen Bretthäusern.

5. Automobil

Teileverpackung: Schützen Sie Autoteile während des Transports und der Lagerung vor Schäden.

Innenteile: wie Kofferraumpolster usw.

6. Zuhause

Aufbewahrungsbox: Wird zum Speichern von Kleidung, Spielzeug und anderen Artikeln verwendet.

Möbel -Backboard: Verbessern Sie die Stabilität und Haltbarkeit von Möbeln.

In der E-Commerce-Branche wird beispielsweise eine große Anzahl von Waren durch den Umsatzkasten aus PP Plastic Hohlboard transportiert, wodurch nicht nur das Risiko einer Schädigung der Waren reduziert, sondern auch die Beladungs- und Entladungseffizienz verbessert. In großen Supermärkten werden Obst und Gemüse normalerweise auf Tabletts aus PP -Plastikplatten zur Ausstellung und Verkauf angebracht, wobei die Frische und Sauberkeit der Waren aufrechterhalten werden.