Die WPC-Pelletherstellungsmaschine von Yongte verarbeitet PP/PE+Holz zu hochwertigen Pellets (200–1000 kg/h). Umweltfreundlich, automatisiert, mit Markenkomponenten. Jetzt Angebot einholen!

Die WPC-Pelletherstellungsmaschine von Yongte ist ein Hochleistungssystem, das für die Herstellung hochwertiger Holz-Kunststoff-Verbundpellets (WPC) entwickelt wurde. Es besteht zu 25–30 % aus recyceltem PP/PE-Kunststoff und zu 30–70 % aus Holzpulver, wodurch Nachhaltigkeit und Materialeffizienz in Einklang gebracht werden. Ausgestattet mit erstklassigen Komponenten – darunter ABB-Wechselrichter, Siemens-Schütze, Omron-Temperaturregler und Lagersysteme aus Edelstahl 304 – bietet die Maschine eine außergewöhnliche Produktivität mit einer Ausstoßkapazität von bis zu 1000 kg/h. Sein umweltfreundliches Design und die vereinfachte Wartung machen es zu einer idealen Lösung für die WPC-Pelletproduktion im industriellen Maßstab und gewährleisten gleichbleibende Qualität und Betriebssicherheit.

✅ Hohe Effizienz: Bis zu 1000 kg/h Kapazität

✅ Umweltfreundlich: Verwendet 30–70 % Holzpulver + recyceltes PP/PE

✅ Markenkomponenten: ABB-Wechselrichter, Siemens-Schütz

✅ Einfache Wartung: Vereinfachte Struktur + benutzerfreundliche Steuerung

✅ Lebensmittelechtes Material: Aufbewahrungssystem aus Edelstahl 304

✅ Energieeinsparung: Optimiertes Motordesign (55–160 kW)

✅ Langlebige Schraube aus W4-Material für die Verarbeitung mit hohem Füllstoffgehalt

✅ Schaft aus Alloy 101-Material für lange Lebensdauer

| Modell |

SH65 |

SH75 | SH92 |

| Extrudertyp | Paralleler Doppelschneckenextruder | Paralleler Doppelschneckenextruder | Paralleler Doppelschneckenextruder |

| Schraubendurchmesser | 65mm | 75mm |

92mm |

| L/D-Verhältnis | 40:1 | 40:1 | 40:1 |

| Schraubentyp | Segmente zusammengefasst | Segmente zusammengefasst | Segmente zusammengefasst |

| Schraubenmaterial | W4 langlebig | W4 langlebig | W4 langlebig |

| Laufmaterial | Legierung 101 | Legierung 101 | Legierung 101 |

| Hauptmotorleistung | 55 kW | 90 kW | 160 kW |

| Input Rohstoff | PP/PE recycelter Kunststoff + Holz | PP/PE recycelter Kunststoff + Holz | PP/PE recycelter Kunststoff + Holz |

| Inhalt von Holz | 30-70 % | 30-70 % | 30-70 % |

| Ausgabematerial | WPC-Pellets, WPC-Flocken | WPC-Pellets, WPC-Flocken | WPC-Pellets, WPC-Flocken |

| Kapazität |

200-300 kg/h |

400-600 kg/h |

1000 kg/h |

Die WPC-Pelletsherstellungsmaschine von Yongte besteht aus einem Zuführsystem, einem parallelen Doppelschneckenextrusionssystem, einem Heißpelletiersystem, einem Blaskühlsystem und einem Materialspeichersystem.

Paralleles Doppelschnecken-Extrusionssystem: Hocheffizientes Extrusionssystem mit einer Ausstoßkapazität von 600–800 kg/h. Es ist für die Verbindung von 25–30 % recyceltem PP/PE-Kunststoff mit 70 % Holzpulver konzipiert und gewährleistet so eine gleichmäßige Mischung und stabile Extrusionsleistung für die Herstellung von Holz-Kunststoff-Verbundpellets (WPC). r

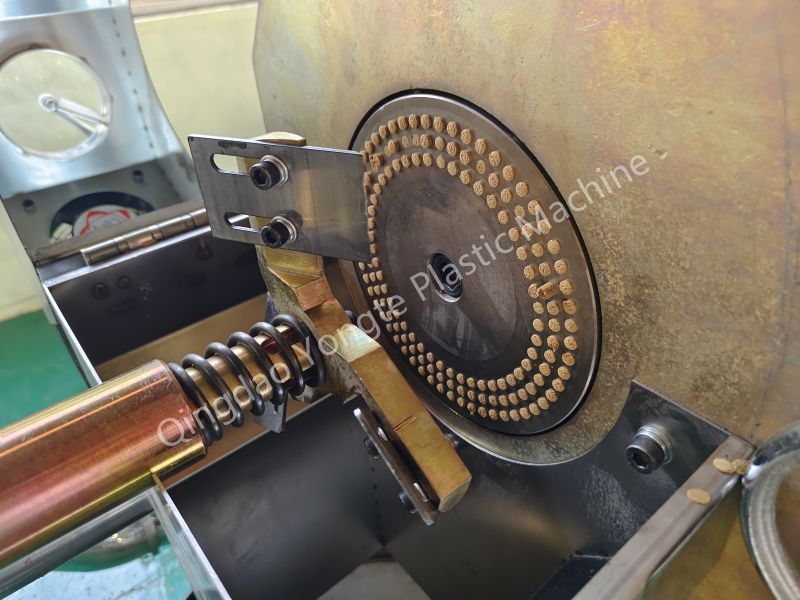

Heißpelletiersystem: Visualisiertes Heißpelletiersystem mit leistungsstarker Zerkleinerungsausrüstung

Blaskühlsystem: Dreistufiges Blaskühlsystem sorgt für eine schnelle Kühleffizienz. Die Förderrohre verfügen über eine Doppelmantelkonstruktion mit integrierter Wasserkühlung, die eine gleichmäßige Wärmeabfuhr und eine gleichbleibende Pelletqualität während des Kühlvorgangs ermöglicht.

Materiallagersystem: Alle Förderrohre und Lagerbehälter bestehen aus Edelstahl 304 und gewährleisten Korrosionsbeständigkeit und Einhaltung der Hygienestandards für einen langfristig stabilen Betrieb.

Elektrisches Steuerungssystem: Ausgestattet mit ABB-Wechselrichtern, Siemens-Schützen und Omron-Temperaturreglern, die einen präzisen und stabilen Betrieb der automatisierten Produktionslinie gewährleisten.

WPC-Granulat, das mit der WPC-Pellet-Herstellungsmaschine von Yongte hergestellt wird, weist eine hervorragende Plastifizierung, gleichbleibende Qualität und einen hohen Ausstoß auf. Dieses Granulat zeichnet sich durch hervorragende mechanische Eigenschaften wie hohe Schlagfestigkeit und Zugfestigkeit aus und eignet sich daher perfekt für die Herstellung langlebiger WPC-Produkte wie Terrassendielen, Zäune und Möbel. Die gleichmäßige Partikelgröße und Dichte der Pellets gewährleisten eine nahtlose Verarbeitung in nachgeschalteten Extrusions- oder Spritzgussmaschinen, wodurch Produktionsabfälle minimiert und die Gesamteffizienz gesteigert werden. Darüber hinaus entspricht die umweltfreundliche Zusammensetzung des Granulats, die recycelte Kunststoffe mit erneuerbaren Holzfasern kombiniert, den globalen Nachhaltigkeitstrends und hilft Herstellern, Umweltvorschriften und Verbrauchernachfrage nach umweltfreundlichen Materialien zu erfüllen.

Die Integration von Servomotoren in den Yongte WPC Granulator ermöglicht eine präzise Echtzeitsteuerung des Granulationsprozesses. Diese Präzision garantiert eine gleichmäßige Partikelgrößenverteilung – ein entscheidender Faktor für die Herstellung hochwertiger WPC-Granulate mit einheitlichen physikalischen Eigenschaften. Darüber hinaus ermöglicht die hohe Reaktionsfähigkeit der Servomotoren schnelle, dynamische Anpassungen während der Produktion, wodurch Ausfallzeiten minimiert und die Effizienz und Zuverlässigkeit des Gesamtsystems optimiert werden. Insbesondere reduziert das Servomotorsystem den Stromverbrauch um etwa 15–20 % im Vergleich zu herkömmlichen Motorkonfigurationen und steigert so die Energieeffizienz bei gleichzeitiger Beibehaltung der Produktionspräzision.

Die primäre Karbidphase im WR4-Material ist Vanadiumkarbid (VC), das eine ultrahohe Mikrohärte von HV2600 aufweist und dem Material eine außergewöhnliche Härte und hervorragende Verschleißfestigkeit verleiht. Die Karbide in WR4 sind gleichmäßig in einer kugelförmigen oder nahezu kugelförmigen Morphologie verteilt, einer Struktur, die die Schlagzähigkeit durch Minimierung von Spannungskonzentrationspunkten deutlich erhöht. Darüber hinaus zeigen Wärmebehandlungstests, dass WR4 während des Abschreckens (selbst unter identischen Prozessbedingungen) eine minimale Dimensionsverformung aufweist und nach dem Abschrecken eine sehr gleichmäßige Härte erreicht. Seine metallografische Struktur zeichnet sich durch feinkörnigen Martensit aus, der zu einem hervorragenden Abplatzschutz und einer langfristigen Verschleißfestigkeit beiträgt. WR4 wurde speziell für Anwendungen mit hohem Verschleiß entwickelt – insbesondere in Bereichen der Polymerverarbeitung mit hohem Füllstoffgehalt – und ermöglicht unserer WPC-Pelletherstellungsmaschine die Herstellung von WPC-Pellets mit einem Holzanteil von bis zu 70 % unter Beibehaltung der strukturellen Integrität und Prozessstabilität.

Das Yongte-Fassdesign wird aufgrund seiner außergewöhnlichen Hitzebeständigkeit und Korrosionsbeständigkeit eingesetzt, was die Effizienz und Stabilität des Granulationsprozesses erheblich steigert. Die Integration des „8“-förmigen Zylinders und des 101-Legierungsmaterials garantiert eine gleichbleibende Produktqualität und minimiert gleichzeitig den Bedarf an häufiger Wartung, wodurch die Betriebszuverlässigkeit des Systems weiter verbessert wird.

Das hochautomatisierte System, das in den Granulationsprozess integriert ist, reduziert den manuellen Eingriff erheblich, wodurch menschliche Fehler minimiert und die Betriebspräzision erhöht wird. Es verfügt über fortschrittliche Steuerungsalgorithmen, die Prozessparameter in Echtzeit überwachen und anpassen und so optimale Bedingungen für die Granulatbildung gewährleisten. Diese Automatisierung rationalisiert nicht nur die Produktion, sondern ermöglicht auch eine kontinuierliche Überwachung und Datenprotokollierung und erleichtert so eine strenge Qualitätskontrolle und vollständige Rückverfolgbarkeit der Produktionschargen. Darüber hinaus ist das System mit einer intuitiven Benutzeroberfläche und Fernzugriffsfunktionen ausgestattet, die es den Bedienern ermöglichen, den Prozess von jedem Ort aus zu verwalten und Fehler zu beheben, was die allgemeine betriebliche Effizienz und Reaktionsfähigkeit weiter verbessert.

Ausgestattet mit erstklassigen Marken-Elektrokomponenten – darunter ABB-Wechselrichter, Siemens-Schütze, Omron-Temperaturregler und ein Siemens-SPS-Steuerungssystem – gewährleistet unser elektrisches Steuerungssystem einen präzisen und stabilen Betrieb der gesamten automatisierten Produktionslinie. Das System integriert fortschrittliche Steuerungsalgorithmen und hochpräzise Sensoren, um wichtige Produktionsparameter wie Geschwindigkeit, Druck und Temperatur in Echtzeit präzise zu regeln. Diese sorgfältige Kontrolle garantiert nicht nur eine gleichbleibende Produktqualität, sondern minimiert auch das Auftreten von Fehlern. Darüber hinaus verfügt das System über eine intelligente Selbstdiagnosefunktion, die potenzielle Probleme schnell erkennt und Bediener benachrichtigt, was eine rechtzeitige Wartung ermöglicht und ungeplante Ausfallzeiten deutlich reduziert.